Полуавтомат зубошлифовальный с ЧПУ ВЗ-676Ф4

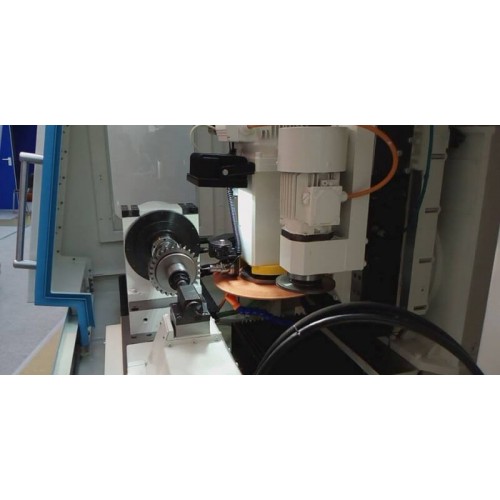

Полуавтомат ВЗ-676Ф4 зубошлифовальный с ЧПУ для профильного шлифования косозубых зубчатых колес и прямозубых боковых поверхностей внешнего зацепления абразивным шлифовальным кругом с охлаждением. Шлифование зубчатых колес осуществляется методом профильного шлифования (методом копирования).

Компоновка полуавтомата, его конструктивные особенности

Полуавтомат выполнен в горизонтальной компоновке. Станина служит основанием, на котором монтируются основные сборочные единицы полуавтомата, которые оформлены как отдельные агрегаты, что облегчает их сборку и разборку при ремонте (транспортировке). На станине спереди установлен подвижный в продольном направлении стол, на котором установлена бабка изделия с обрабатываемой заготовкой и гидрофицированная задняя бабка. В задней части станины установлена каретка поперечная, на которой 2/5 монтируется редуктор поворота вертикального суппорта. На шпиндель редуктора поворота, который поворачивается вокруг горизонтальной оси крепится вертикальный суппорт. На подвижной каретке суппорта установлена бабка шлифовальная и устройство ориентации. На основании вертикального суппорта крепится каретка механизма правки, на которую монтируется механизм правки алмазным роликом. Такое рас-положение механизма правки обеспечивает высокую эффективность процесса правки (точность и производительность). Рабочая зона полностью закрыта ограждением кабинетного типа с раздвижными и монтажными дверями. Внутри ограждения установлен светильник для освещения рабочей зоны. Шкаф электроавтоматики с теплообменником установлен в удобном для обслуживания месте.

Пульт управления может перемещаться в удобное для оператора местоположение. Сзади станка расположена система подачи и очистки СОЖ и гидростанция.Перечень органов управления пульта УЧПУ , их назначение и принцип действия приведены в ВЗ-676Ф4,00,000РЭ1, а также в тех-документации на изделие.

Бабка изделия

Шпиндель вращается от встроенного кругового высокомоментного синхронного электродвигателя Датчик измерения угла поворота установлен непосредственно на шпинделе. Шпиндель смонтирован на специальном прецизионном упорно-радиальном подшипнике. Конструктивное устройство бабки изделия обеспечивает наивысшую точность поворота, надёжность и долговечность.

Стол

Перемещения осуществляются от линейного синхронного электродвигателя по замкнутым с предварительным натягом направляющим качения с интегрированной в них измерительной системой. Такая конструкция обеспечивает простой монтаж, исключительную динамику и высокую точность перемещения, высокую износостойкость привода благодаря бесконтактной передаче усилия. Перемещение на высоких скоростях значительно снижает время установочных перемещений.

Система ориентации заготовки

Система выполнена на базе трёхмерного контактного датчика и посредством координатных перемещений полуавтомата в автоматическом цикле, в соответствии с управляющей программой, осуществляет следующие функции:

автоматическом цикле, в соответствии с управляющей программой, осуществляет следующие функции:

- осуществляет привязку заготовки (угловую и осевую) к станочной системе координат;

- проводит измерение заготовки (окружной шаг зубьев, накопленную погрешность шага зубьев) с целью определения годности заготовки (наличие припуска), равномерного распределения припуска по профилям зубьев, деление припуска;

- производит окончательное измерение обработанного зубчатого колеса по некоторым параметрам(окружной шаг зубьев, накопленная погрешность шага зубьев, направление зуба.

Программное обеспечение

Система подготовки управляющих программ (СПУП) реализована на базе персонального компьютера,входящего в состав ЧПУ полуавтомата. Кнопка запуска СПУП встраивается в стандартный интерфейс Sinumerik. Все действия при работе с СПУП осуществляются при помощи элементов управления (клавиатура, мышь), встроенных в панель оператора. Программа имеет дружественный интуитивно понятный интерфейс. Для составления управляющей программы не требуется глубоких знаний языка программирования УЧПУ, а также знаний теории винтовых поверхностей. Создание управляющей программы для обработки того или иного типа детали происходит автоматически. Исходные данные для расчёта вводятся в соответствии с чертежом детали. Для этого заполняются графические формы,соответствующие фрагментам чертежа. Кроме этого вводятся геометрические параметры шлифовальных кругов, которыми будет производиться обработка и технологические данные. После ввода исходных данных производится математическое моделирование процесса шлифовки. Затем автоматически подбирается наладка и траектория движения круга относительно заготовки детали таким образом, чтобы выдерживались все требуемые параметры. После выполнения всех необходимых расчётов, автоматически формируется управляющая программа для обработки выбранной детали, которая передается в УЧПУ полуавтомата после нажатия соответствую-щей кнопки в СПУП.

| Показатели изделия, обрабатываемого на станке: | |

| Размеры устанавливаемой заготовки | Наибольший диаметр заготовки, мм 360 |

| Пределы модулей, мм | 1...10 |

| Ширина прямозубого венца, мм | Наибольшая ширина прямозубого венца (в наборе прямозубых зубчатых колес), мм: 360 |

| Показатели инструмента, устанавливаемого на станке: | |

| Размеры устанавливаемого круга, мм | Посадочный диаметр шлифовального круга, мм 127 Мах/min диаметр шлифовального круга, мм 350/250 Мах диаметр правящего алмазного ролика, мм 150 |

| Показатели рабочих и установочных перемещений: | |

| Max. рабочие перемещения по управляемым осям координат: | Продольного стола с заготовкой (ось Х), мм; 600 Вертикального шлифовального круга (ось Z); 130 Поперечного шлифовального круга (ось Y); 300 Каретки механизма правки (ось U); 80 Поворот шпинделя бабки изделия (ось А), град. не ограничен Поворот шлифовальной бабки на угол наклона зуба (ось С), град. ±30 |

| Количество управляемых координат | 6 |

| Показатели основных и вспомогательных движений: | |

| Max. рабочие подачи по управляемым осям координат: | Ось Х, м/мин; 20 Оси Y, Z и U, м/мин; 6 Ось A, об/мин; 30 Ось C, об/мин. 5 |

| Частота вращения шпинделя, об/мин | 1000...3000 |

| Показатели силовой характеристики станка: | |

| Мощность привода главного движения, кВт | 7,5 |

| Показатели точности и шероховатости: | |

| Достигаемая степень точности обработки образца-изделия | ≤ 5 степени по ГОСТ 1643-81 |

| Класс точности полуавтомата по ГОСТ 13086-77 | B |

| Точность и шероховатость обработки образцов - изделий: | Шероховатость обработанной поверхности зуба Ra≤0,63 |

| Характеристика электрооборудования: | |

| Напряжение, В | 380±10% |

| Род тока питающей сети | перем. 3-х фазный |

| Частота переменного тока, Гц | 50 |

| Размерные характеристики: | |

| Габаритные размеры (ДхШхВ), мм | 2400х4700х2625 |

| Масса, кг | 8000 |